Paletizado automático en prefabricado

Guía para implantar sin parar planta y con ROI comprobable

Si operas con bloques, adoquines o prefabricados, el final de línea concentra riesgos, costes ocultos y cuellos de botella. El paletizado automático reduce manipulación manual, estabiliza el flujo y mejora la seguridad sin exigir paradas largas.

En CBM Experts te acompañamos para automatizar mientras mantienes producción: analizamos tu mix de formatos, planificamos buffers y dimensionamos el diseño de layout de final de línea para que el cambio sea controlado, medible y con retorno verificable.

Además, la automatización ayuda a mitigar riesgos ergonómicos asociados a la manipulación manual establecidos por la Directiva 90/269/CEE de la UE.

Valora mix de formatos, turnos, tasa de rechazo, cuellos y riesgos ergonómicos antes de decidir. Si necesitas una guía para alinear decisión técnica y retorno, consulta nuestro artículo sobre cómo elegir maquinaria para bloques de hormigón.

Índice de contenidos

Guía para implantar sin parar planta y con ROI comprobable

Punto de partida: cuándo el paletizado automático es la palanca correcta

Sistemas de paletizado: arquitecturas que encajan en tu final de línea real

Robot paletizador vs. pórtico cartesiano: criterios de selección por producto y espacio

Buffers y pulmón operativo: cómo absorber picos sin frenar producción

Visión artificial para paletizado: precisión y control en entornos con polvo

Diseño de layout de final de línea: flujos, seguridad y accesos que funcionan

Convivencia con el layout actual: by-pass, premontaje y reubicaciones mínimas

Integración OT/IT sin fricción: del PLC al SCADA/MES y trazabilidad por lote

Implantación sin parar planta: metodología por fases de bajo riesgo

Seguridad funcional y cumplimiento: paletizado automático sin incidentes

ROI del paletizado automático: cómo calcularlo sin sesgos optimistas

Payback y TIR por escenarios: 1, 2 y 3 turnos con mix cambiante

Coste total de propiedad (TCO): energía, repuestos, SLA y formación

Requisitos previos y checklist de implantación: llegar “a primera”

KPIs post-arranque: estabilizar la celda y sostener la mejora

Casos tipo por rol del comprador: cómo habla el proyecto a cada objetivo

FAQs específicas que anticipan objeciones reales

¿Cómo financiar un sistema de paletizado automático sin CAPEX inicial?

¿Qué exige una auditoría ISO 9001/14001/45001 durante la implantación?

¿Cómo diseñar un piloto PoC de 2 semanas que valide el caso de negocio?

¿Qué estándar de etiquetado y codificación aplicar en palets para trazabilidad?

¿Impacto en la póliza: carga de fuego y prevención en el área de paletizado?

Conclusión: paletizado automático con garantías de continuidad y retorno

Punto de partida: cuándo el paletizado automático es la palanca correcta

Antes de hablar de robots o sistemas de paletizado, revisa datos básicos:

Variedad de formatos y alturas de palet.

Turnos, tasa de rechazo.

Accidentes o cuasi accidentes.

Tiempos de espera entre máquinas y expedición.

Horas-hombre en manipulación.

Si detectas picos en temporada alta, cambios frecuentes de receta o espacios ajustados en final de línea, la automatización suele ser la palanca con mejor ratio impacto/riesgo. Tu objetivo debe ser claro: continuidad, calidad estable y menor exposición del operario a tareas repetitivas y de esfuerzo.

Sistemas de paletizado: arquitecturas que encajan en tu final de línea real

Existen celdas compactas y líneas escalables. En prefabricado funcionan bien los siguientes bloques:

Célula de robot paletizador (articulado o pórtico).

Buffers para desacoplar ritmos y periféricos (transportadores, enfardado, cantoneras, etiquetado).

El encaje óptimo depende de pesos, dimensiones, estabilidad del producto y exigencias de expedición. La clave no es “más automatización”, sino la automatización justa para tu restricción principal.

Robot paletizador vs. pórtico cartesiano: criterios de selección por producto y espacio

El robot articulado ofrece flexibilidad para cambios de formato y ocupa menos huella. Un pórtico cartesiano destaca en cargas elevadas, patrones repetitivos y entornos muy polvorientos con recorridos definidos.

Evalúa: alcance, payload, tipos de garra, facilidad de mantenimiento, necesidad de recintos y tiempos de ciclo.

Si cambias a menudo mosaicos o alturas, el robot suele ganar por versatilidad; si tu mix es estable y pesado, el pórtico puede rendir más.

Buffers y pulmón operativo: cómo absorber picos sin frenar producción

Un buen pulmón evita que microparos en paletizado frenen la línea. Dimensiona con tres entradas:

Takt Time de producción.

Variabilidad de upstream.

Ventanas de expedición.

Calcula cuántos minutos de acumulación necesitas y distribuye el buffer donde más suavice cuellos. Exceso de pulmón añade coste y m²; defecto provoca paros en cadena. Ajusta con datos reales y simula escenarios de pico.

Visión artificial para paletizado: precisión y control en entornos con polvo

La visión artificial para paletizado resuelve identificación de posición, orientación y control dimensional. En prefabricado, el polvo exige ópticas protegidas, limpieza automática y elección correcta de iluminación. Combina visión 2D para presencia/posición y 3D cuando necesites medir altura o deformaciones.

Un buen sistema permite rechazar piezas fuera de tolerancia y trazarlas por lote, mejorando calidad y reduciendo retrabajos.

La visión bien calibrada reduce rechazos por fuera de tolerancia y estabiliza calidad por lote. Si quieres una lista clara de variables que afectan a la pieza final, repasa los factores de calidad del bloque de hormigón.

Diseño de layout de final de línea: flujos, seguridad y accesos que funcionan

El diseño de layout de final de línea debe priorizar flujo unidireccional, pasillos seguros para carretilla, radios de giro, accesos de mantenimiento y vallado sin “rincones muertos”.

En m² ajustados, trabaja con islas compactas, pasarelas para intervención y rutas separadas para personas y carretillas. La norma práctica: cuanto menos cruces y menos maniobras, más tasa de producción y menos incidentes.

Convivencia con el layout actual: by-pass, premontaje y reubicaciones mínimas

Para implantar sin parar, ejecuta obra civil, anclajes, cableado y pruebas en “modo sombra”. Diseña un by-pass temporal para mantener expedición, deja embebidos puntos de fijación y haz el premontaje fuera de la zona caliente. Planifica cortes cortos y anunciados, con checklists por hito y criterios de aceptación claros.

Integración OT/IT sin fricción: del PLC al SCADA/MES y trazabilidad por lote

Integra por fases: primero señales básicas con el PLC y seguridad, después recetas y estados, por último trazabilidad y métricas de producción.

Trabajar con el marco ISA-95 (IEC 62264) facilita el modelo de datos entre planta y negocio, acelera la conexión con MES/ERP y reduce retrabajos de integración.

En CBM Experts lo aplicamos para definir qué datos suben, cada cuánto y con qué calidad.

Implantación sin parar planta: metodología por fases de bajo riesgo

Estructura el proyecto en FAT en taller, premontaje, SAT y estabilización. Encadena fines de semana y ventanas de parada de pocas horas para “cortar” la línea y conmutar al nuevo sistema.

Define roles por turno, planes de formación cortos y repetidos y “shadow mode” con el sistema observando sin influir antes del arranque real. Las liberaciones por hito reducen sorpresas y acotan el riesgo.

Planifica por hitos: premontaje en sombra, FAT/SAT y ventanas cortas de corte. Define roles por turno y criterios de aceptación medibles.

Si quieres el marco completo para coordinar obra civil, producción y arranque, revisa nuestro artículo sobre cómo modernizar tu planta de bloques sin parar producción.

Seguridad funcional y cumplimiento: paletizado automático sin incidentes

La celda debe cumplir con evaluación de riesgos y niveles de seguridad adecuados. La norma ISO 13849-1 guía el diseño de las partes de control relacionadas con la seguridad y establece cómo justificar el Performance Level de funciones como parada de emergencia, enclavamientos o escáneres láser.

Exige validación documentada y pruebas antes de entregar.

ROI del paletizado automático: cómo calcularlo sin sesgos optimistas

El ROI del paletizado automático no es solo horas-hombre. Incluye reducción de mermas y daños, mejora de ergonomía y siniestralidad, menor variabilidad de calidad, consumibles optimizados (film, cantoneras) y mayor fiabilidad de entrega.

Evalúa impacto en lead time y planifica amortización conservadora. Trabaja con rangos y escenarios, no con un único número.

Payback y TIR por escenarios: 1, 2 y 3 turnos con mix cambiante

Modela tres escenarios de disponibilidad, demanda pico y % de rechazos.

En 1 turno, el ahorro proviene sobre todo de ergonomía y calidad.

En 2–3 turnos, pesa más la continuidad y la tasa de producción.

Sensibiliza la TIR con variaciones de 5–10% en disponibilidad, energía y mantenimiento para detectar el driver que más “mueve la aguja”.

Coste total de propiedad (TCO): energía, repuestos, SLA y formación

Firma contratos que cubran energía estimada por ciclo, kits críticos de 12 meses, tiempos de respuesta y reposición, y capacitación de nuevos operarios.

Un SLA con métricas de disponibilidad y penalizaciones claras evitará costes sorpresa. Considera repuestos de garras, reductores, rodamientos, sensores y elementos de visión.

Requisitos previos y checklist de implantación: llegar “a primera”

Confirma potencia eléctrica y aire comprimido, estabilidad del suelo y vibraciones, altura útil y puntos de anclaje. Prevén limpieza para polvo, armarios con climatización si la temperatura fluctúa, y conectividad robusta para integración.

Define desde el inicio quién opera, quién mantiene y cómo se gestionan cambios de receta.

KPIs post-arranque: estabilizar la celda y sostener la mejora

Mide la tasa de producción por hora, OEE, % de rechazo por causa, alarmas críticas, MTBF/MTTR y métricas de ergonomía. Revisa semanalmente al principio y luego mensual, con umbrales que disparen acciones de mantenimiento, formación o ajustes de receta.

Documenta lecciones y congela la configuración cuando alcances estabilidad.

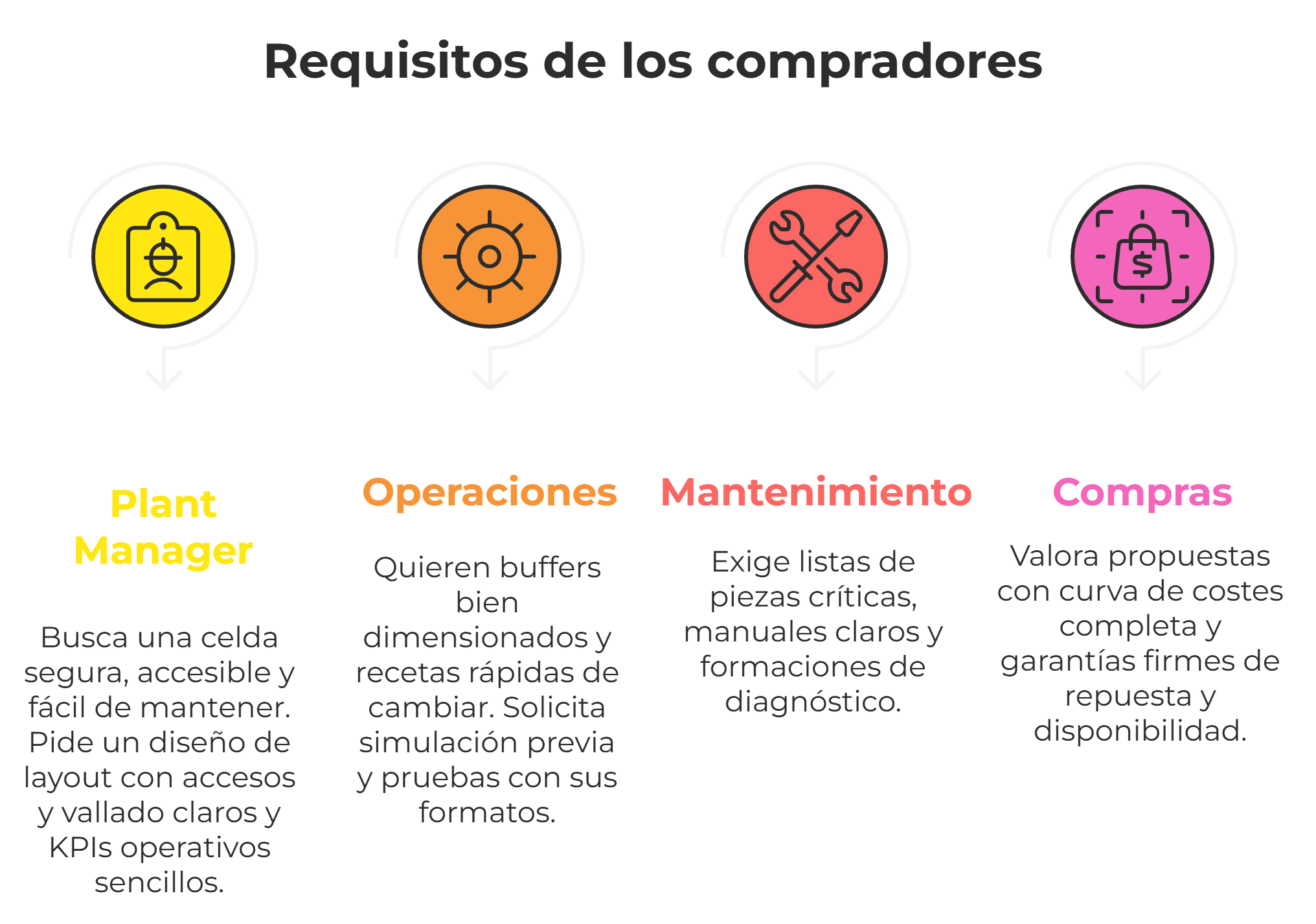

Casos tipo por rol del comprador: cómo habla el proyecto a cada objetivo

Plant Manager: continuidad y seguridad. Buscas celda segura, accesible y fácil de mantener. Pide diseño de layout con accesos y vallado claros y KPIs operativos sencillos.

Operaciones: productividad y caudal. Quieres buffers bien dimensionados y recetas rápidas de cambiar. Solicita simulación previa y pruebas con tus formatos.

Mantenimiento: fiabilidad y repuestos. Exige listas de piezas críticas, manuales claros y formaciones de diagnóstico.

Compras: TCO y SLA. Valora propuestas con curva de costes completa y garantías firmes de repuesta y disponibilidad.

FAQs específicas que anticipan objeciones reales

¿Cómo financiar un sistema de paletizado automático sin CAPEX inicial?

Puedes estudiar pago por uso o leasing. Compara TIR del proyecto con el coste de capital y revisa cláusulas de disponibilidad y mantenimiento incluidas.

¿Qué exige una auditoría ISO 9001/14001/45001 durante la implantación?

Evidencias de control de cambios, gestión de residuos, riesgos y formación. Prepara registros por fase y un responsable de documentación.

¿Cómo diseñar un piloto PoC de 2 semanas que valide el caso de negocio?

Define objetivos medibles, dataset de formatos, criterios de éxito go/no-go y plan de escalado si se cumple el umbral.

¿Qué estándar de etiquetado y codificación aplicar en palets para trazabilidad?

Usa SSCC como identificador único de la unidad logística y etiquetado conforme a la guía de etiqueta logística GS1 para integrarte con partners y ERP/MES.

¿Impacto en la póliza: carga de fuego y prevención en el área de paletizado?

Coordina con tu aseguradora. Presenta análisis de riesgos, medidas de protección, planes de limpieza y registros de mantenimiento.

Conclusión: paletizado automático con garantías de continuidad y retorno

Automatizar el final de línea sin parar planta es viable si actúas en tres palancas:

Layout inteligente que minimiza cruces.

Buffers dimensionados con datos.

Visión fiable que preserve calidad.

Añade integración por etapas bajo el marco ISA-95 y valida seguridad conforme a ISO 13849-1. En CBM Experts podemos evaluar tu caso con datos reales y construir una hoja de ruta que entregue resultados medibles desde el primer hito.

Si quieres priorizar inversiones con máximo impacto y mínima parada:

👉 Rellena nuestro formulario para una evaluación técnica inicial.

👉 Solicita presupuesto y un plan faseado de CBM Experts para optimizar tu final de línea sin parar la planta.