Bloques de Hormigón de calidad

🧱 La Calidad del Bloque de Hormigón: El Factor Clave que Define tu Éxito Industrial

Bloques de Hormigón de calidad

🧱 La Calidad del Bloque de Hormigón: El Factor Clave que Define tu Éxito Industrial

1. 🧪 Mezcla de Calidad: El Fundamento de Todo Bloque de Hormigón Vibrocomprimido Exitoso

⚙️ Factores clave para Bloques de Hormigón de calidad

1.1. Dosificación precisa de materiales

1.2. Relación Agua/Cemento controlada

1.3. Homogeneidad total de mezcla

📈 Resultados al optimizar la mezcla

2. 💧 Control de Humedad: Sensores de Calidad para una Mezcla Impecable

🧠 ¿Por qué necesitas sensores de humedad automáticos?

🛠 Tipos de sensores y recomendaciones

📊 Resultados típicos tras implementación

3. 🔩 Moldes de Calidad: La Llave de la Precisión y Durabilidad en tu Planta Besser/Quadra

🧠 ¿Por qué los moldes impactan tanto?

🛠 Material y construcción superiores

⚙️ Beneficios específicos que traen a tu planta

🧩 Buenas prácticas con moldes:

🧠 ¿Por qué es clave calibrar correctamente?

⚙️ Componentes esenciales a calibrar

4.1. Vibradores y compactadores

4.2. Prensas hidráulicas o neumáticas

4.3. Sistemas temporizadores y de ciclo

🔧 Buenas prácticas de calibración

5. 🏅 Bloques de Hormigón de calidad: El Resultado que Impacta tu Negocio

🧠 ¿Qué define un bloque de hormigón de calidad?

💡 Por qué estos bloques marcan la diferencia

🔁 Cómo asegurar este nivel de calidad

❓ Preguntas Frecuentes sobre la Calidad de los Bloques de Hormigón Vibrocomprimido

🔹 ¿Qué afecta más la calidad de un bloque de hormigón: la mezcla o la máquina?

🔹 ¿Cada cuánto debo calibrar mi equipo de producción?

🔹 ¿Cómo saber si mis moldes están desgastados?

🔹 ¿Vale la pena instalar sensores de humedad en plantas de bloques?

En la industria de prefabricados, no todos los bloques de hormigón son iguales. Y quienes lideran este sector lo saben: un bloque mal fabricado no solo implica una pieza defectuosa, sino pérdidas económicas, riesgo reputacional y clientes insatisfechos.

“Un bloque de baja calidad puede parecer un pequeño fallo... hasta que causa una devolución masiva o hace perder una licitación millonaria.”

En CBM Experts llevamos décadas acompañando a fábricas de prefabricados en más de 60 países. Hemos visto qué funciona, qué falla y sobre todo: qué diferencia a una planta rentable y productiva de una que sobrevive a duras penas.

Y en el centro de esa diferencia está una verdad sencilla:

Los Bloques de Hormigón de calidad no se inspeccionan al final del proceso. Se construyen desde el principio.

Desde la formulación de la mezcla hasta los sensores, moldes y mantenimiento de equipos, cada detalle cuenta. Por eso hoy te traemos los 5 factores críticos que definen la calidad de tus bloques vibrocomprimidos — para que tu fábrica produzca mejor, más rápido y con menos rechazo.

1. 🧪 Mezcla de Calidad: El Fundamento de Todo Bloque de Hormigón Vibrocomprimido Exitoso

Cuando se trata de fabricar bloques de hormigón con máquinas como Besser Ultrapac o Quadra, el primer paso —y posiblemente el más crítico— es la mezcla.

No basta con tener buenos materiales: la fórmula y el proceso deben ser impecables para garantizar bloques sólidos, uniformes y listos para cumplir con normas internacionales como EN 771-3 o ASTM C90.

🔍 ¿Por qué es tan decisiva?

La mezcla en plantas vibrocompactadas es semi-seca, con muy baja relación agua-cemento (normalmente 0,35 a 0,40). Esto significa que pequeñas variaciones en humedad, granulometría o dosificación pueden tener consecuencias enormes:

Pérdida de resistencia a compresión.

Problemas de compactación y forma defectuosa.

Aumento del rechazo por bloques porosos o deformados.

En ciclos de producción de 6 a 10 segundos, un error repetido en mezcla puede producir cientos de bloques defectuosos antes de detectarse.

⚙️ Factores clave para Bloques de Hormigón de calidad

1.1. Dosificación precisa de materiales

Cemento, árido fino y grueso deben estar controlados por peso, no volumen.

Control de variaciones de humedad en áridos para ajustar el agua en tiempo real.

Uso de sistemas automáticos de dosificación CBM para eliminar margen de error humano.

1.2. Relación Agua/Cemento controlada

Una w/c alta provoca porosidad, menor resistencia y deformación.

Una w/c baja sin plastificantes genera bloques mal formados o quebradizos.

🔧 Solución: ajustar en función de la humedad real del árido (ver punto 2), y usar aditivos superplastificantes para mantener manejabilidad.

1.3. Homogeneidad total de mezcla

La mezcla debe ser corta, seca pero cohesionada. No debe fluir como hormigón convencional.

El tiempo de mezcla es crucial: de más = sobretrabajo; de menos = mezcla mal distribuida.

Las mejores fábricas establecen estándares por lote y hacen pruebas de consistencia con cada cambio de turno o humedad.

💡 Buenas prácticas operativas

Práctica recomendada

Prehumedecer áridos antes de cargar

Verificar humedad y temperatura ambiente

Controlar tiempos de mezcla y descarga

Formulación diseñada por ingenieros

Beneficio directo

Evita absorción variable dentro del mezclador

Mejora predicción de comportamiento del bloque

Uniformidad de textura y compactación

Reducción de prueba/error, mayor repetibilidad

📈 Resultados al optimizar la mezcla

✔ Reducción de hasta 40 % de piezas defectuosas

✔ Aumento de la resistencia a compresión en +20 %

✔ Disminución del consumo de cemento (ajuste por precisión)

✔ Mejora en acabados y geometría sin re-procesos

2. 💧 Control de Humedad: Sensores de Calidad para una Mezcla Impecable

Para tener Bloques de Hormigón de calidad en plantas de bloques vibrocomprimidos con máquinas Besser Ultrapac o Quadra, el nivel de humedad en los áridos es un factor determinante. Un error de tan solo 1 % de humedad puede alterar 10 kg de árido por cada tonelada seca, impactando directamente la resistencia, densidad, y acabado de tus bloques

🧠 ¿Por qué necesitas sensores de humedad automáticos?

Los sensores de humedad (p. ej. microondas o ópticos) miden en tiempo real la humedad en tolvas o mezcladoras y ajustan la dosificación eléctrica. Sus ventajas son

✅ Consistencia batch tras batch: elimina variabilidad debida a humedad ambiental o lluvia.

✅ Ahorro de cemento: al optimizar la w/c, la planta logra ahorrar material y dinero .

✅ Retorno en pocos meses: ROI de 3 a 6 meses, ya sea en producción de hormigón o bloques vibrocompactados .

🛠 Tipos de sensores y recomendaciones

Tipo de sensor

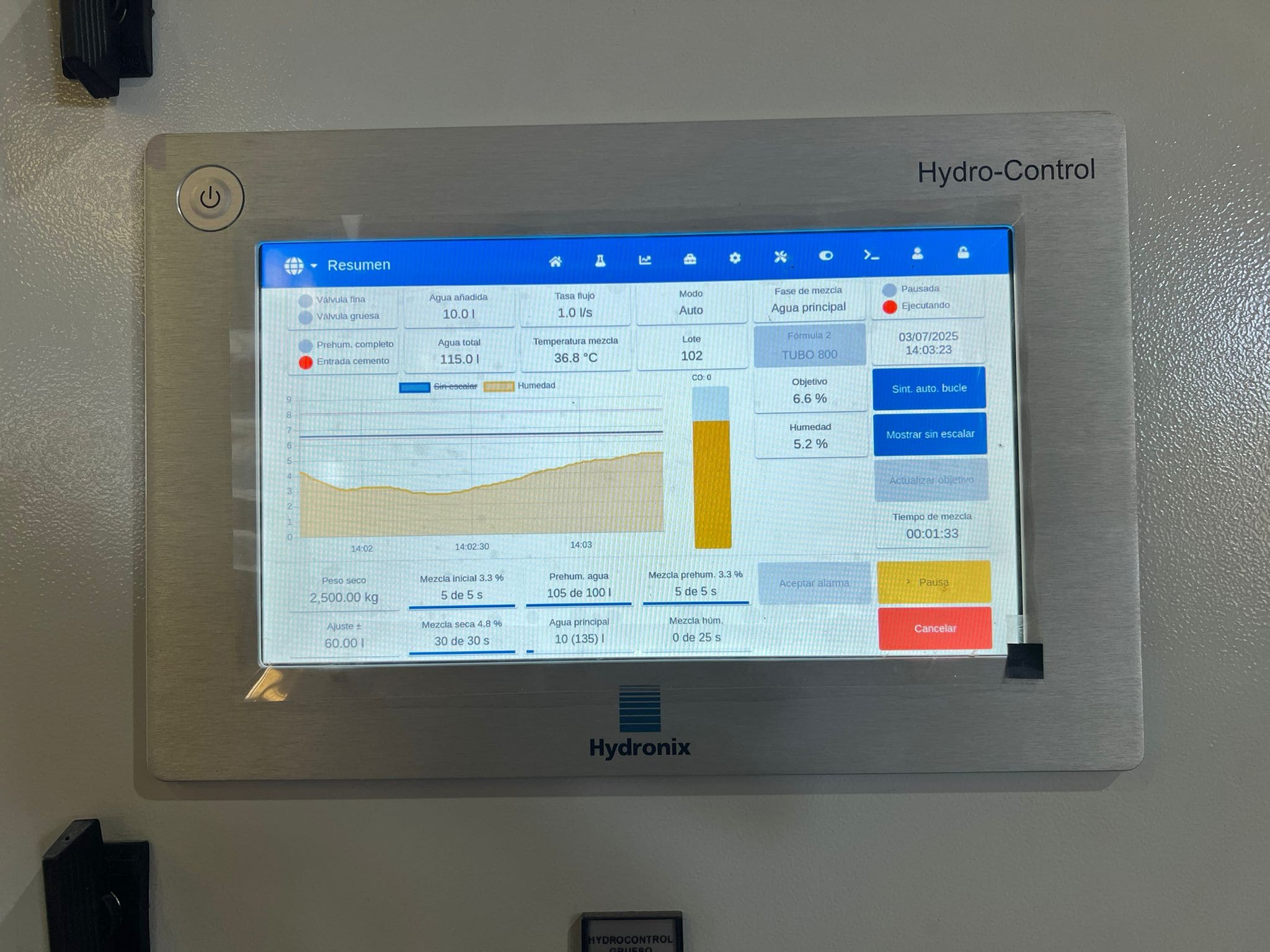

Microondas (Hydronix)

Ópticos (Polarmoist)

In-mix (Hydro-Probe Orbiter)

Dónde instalarlo

Tolvas/conductos de árido

Entrada a mezcladora

Dentro del mezclador

Beneficios clave

Medición precisa y fiable en polvo y grava

No invasivos, sin contacto, calibración sencilla

Control dinámico de homogeneidad y humedad fina

🔁 Integración con automatización CBM

Se conectan a la PLC o SCADA de planta.

Ajustan automáticamente la dosificación de árido y agua.

Permiten detectar fallos a tiempo real y corregir errores en la hora.

📊 Resultados típicos tras implementación

Consistencia perfecta de mezclas lote a lote.

Aumento de la resistencia sin cambiar formulación.

Reducción de desperdicio por lotes defectuosos.

Control total del proceso, desde materia prima a bloque final.

3. 🔩 Moldes de Calidad: La Llave de la Precisión y Durabilidad en tu Planta Besser/Quadra

En plantas de bloques vibrocompactados tipo Besser Ultrapac o Quadra, los moldes de acero son fundamentales para definir la forma, dimensiones y acabados que marcarán la diferencia frente a la competencia con Bloques de Hormigón de calidad. Un molde de baja calidad compromete toda la línea final.

🧠 ¿Por qué los moldes impactan tanto?

Soportan presión repetida de alta gama durante miles de ciclos, hasta más de 1 millón sin perder precisión

La uniformidad dimensional depende de su estabilidad: deformaciones generan bloques desalineados que no cumplen tolerancias ASTM o EN .

Un desgaste prematuro provoca más paradas, coste en repuestos y mortero extra para corrección — afecta directamente a la rentabilidad.

🛠 Material y construcción superiores

Fabricados en acero S355 estructural, muchas veces con tratamiento térmico, recubrimiento en polvo o galvanizado.

Inspección y soldadura robotizada (sistemas CNC/Trumpf) garantiza tolerancias de micras y gran repetibilidad

Sistemas modulares permiten intercambiar paredes usando inserts, extendiendo vida útil sin comprar un molde nuevo

⚙️ Beneficios específicos que traen a tu planta

Característica

Resistencia a uso intensivo

Consistencia dimensional

Mejores acabados

Ahorro total

Flexibilidad modular

Ventaja directa

Moldes duran ≥10 años incluso con uso diario

Bloques con forma perfecta, mayor compatibilidad

Superficies lisas, sin rebabas ni porosidad

Menos paradas, mortal repuesto, mortero y reprocesos

Diversas geometrías sin comprar nuevos moldes

🧩 Buenas prácticas con moldes:

Seleccionar acero S355 con recubrimientos anticorrosivos.

Fabricación con soldadura CNC para precisión y acabado.

Inspección periódica y limpieza (alto-press o shot-blasting).

Renovar inserts o laterales desgastados sin cambiar todo el molde.

Implementar stocks de moldes rotativos para optimizar tiempos de producción.

📈 Resultados: ¿qué consigues?

Hasta 30 % más de productividad, eliminando errores dimensionales

Reducción de costes operativos y de mantenimiento.

Mejor percepción por parte del cliente final (acabado, precisión y fiabilidad).

Mayor competitividad en mercados exigentes (estructurales, normativas, obra civil).

4. 🛠️ Equipos Calibrados: Precisión en Cada Ciclo de Producción, el camino al Bloques de Hormigón de calidad

En una planta de bloques vibrocomprimidos con máquinas Besser Ultrapac o Quadra, la calibración y ajuste de los equipos es el eslabón que garantiza que una buena mezcla y moldes de calidad den como resultado bloques perfectos. Sin calibración, se pierde precisión, se disparan los rechazos y la rentabilidad se resiente.

🧠 ¿Por qué es clave calibrar correctamente?

Las vibraciones, presión y tiempos de compactación determinan la densidad y forma exacta del bloque.

Sin mantenimiento preciso, la compactación es inconsistente, lo que provoca piezas deformes o menos resistentes.

En líneas de alta producción, un bajo rendimiento repetido puede traducirse en decenas de miles de euros perdidos al año.

⚙️ Componentes esenciales a calibrar

4.1. Vibradores y compactadores

Deben sincronizarse para garantizar vibración uniforme y compactado homogéneo.

Las máquinas Besser y Quadra requieren revisiones frecuentes (mensuales) de frecuencia, amplitud y alineación de vibradores.

4.2. Prensas hidráulicas o neumáticas

Asegurar que la presión aplicada es constante por ciclo.

Ver la presión real contra presión nominal: una baja indica un sistema a punto de fallar.

4.3. Sistemas temporizadores y de ciclo

El ciclo de enclavado, vibrado y extracción tiene que estar perfectamente sincronizado conforme al manual de la máquina.

Ajustar tiempos garantiza que cada bloque reciba el tratamiento ideal, sin sobrecompactar ni subprocesar.

4.4. Sensores y actuadores

Sensores de presión y posicionamiento deben estar calibrados para que la maquinaria marque el ciclo exacto.

Un falla en sensor puede hacer que la máquina avance aunque el molde no esté cerrado o listo.

🔧 Buenas prácticas de calibración

Crear protocolos de calibración regulares (revisión semanal de parámetros clave).

Usar herramientas calibradas (manómetros, tacómetros, sensores de testeo).

Guardar registros de ajustes y calibraciones anteriores para detectar tendencias.

Realizar entrenamientos internos con operarios de la planta.

Implementar un plan de mantenimiento preventivo alineado con normas de calidad.

📈 Impacto en tu planta

Mejor consistencia en forma y densidad de los bloques, lote tras lote.

Disminución de piezas rechazadas o reprocesadas hasta en un 25 %.

Menos paradas no planificadas, más producción efectiva.

Aumento de satisfacción del cliente y ahorro real de costes operativos.

5. 🏅 Bloques de Hormigón de calidad: El Resultado que Impacta tu Negocio

Después de una mezcla optimizada, sensores de humedad, moldes precisos y equipos calibrados, lo que realmente importa es que el bloque vibrocomprimido salga perfecto: resistente, estético, durable y sin rechazos. Es aquí donde se materializa el ahorro, la eficiencia y la reputación de tu planta Besser o Quadra.

🧠 ¿Qué define un bloque de hormigón de calidad?

Alta resistencia a compresión

Cumpliendo normas EN 771-3, ASTM C90 o UNE según mercado, con márgenes de seguridad superiores al mínimo exigido.Dimensiones exactas y consistencia lote a lote

Bloques ajustables en milímetros, compatibles en obra sin necesidad de ajustar mortero o forzar encajes.Superficies lisas y sin defectos físicos

Ausencia de poros visibles, rebabas o manchas que dificulten el acabado final.Propiedades térmicas y acústicas fiables

Entrega de valores declarados que aseguran aislamiento y confort, aumentando el valor del producto final.

💡 Por qué estos bloques marcan la diferencia

Reducción de rechazos y devoluciones: cada defecto evitado representa ahorro directo y menor desgaste de personal.

Mejor reputación en licitaciones: productos impecables son reconocidos y recomendados en grandes obras.

Mayor fidelización del cliente: instalaciones impecables generan confianza y contratos recurrentes.

Precios premium: valor percibido elevado permite justificar mayores márgenes sin perder competitividad.

🔁 Cómo asegurar este nivel de calidad

Pruebas de resistencia y absorción periódicas por lote.

Inspección visual sistemática usando visión artificial o por operario entrenado.

Control dimensional con caladores o escáner 3D, garantizando tolerancias mínimas.

Registro y análisis de datos por lote para detectar tendencias y actuar preventivamente.

Formación continua del personal para reconocer defectos y revisar parámetros.

Conclusión

“Un bloque de hormigón de alta calidad no es un lujo: es el reflejo de un proceso industrial optimizado, eficiente y rentable.”

En CBM Experts te acompañamos en cada paso para asegurar que tu planta produzca bloques uniformes, resistentes y reconocidos en el mercado. Planificamos auditorías técnicas que disminuyen rechazos en un 70 %, aumentan resistencia en un 20 %, y reducen costes operativos.

📩 ¿Quieres que te realicemos una auditoría de proceso para evaluar el nivel real de calidad de tus bloques?

Solicita tu informe técnico + plan de mejora hoy mismo.

❓ Preguntas Frecuentes sobre la Calidad de los Bloques de Hormigón Vibrocomprimido

🔹 ¿Qué afecta más la calidad de un bloque de hormigón: la mezcla o la máquina?

Ambos son esenciales, pero la mezcla es el origen del 70 % de los problemas de calidad. Una máquina Besser o Quadra mal ajustada puede empeorar una mezcla deficiente, pero ni la mejor máquina del mundo puede corregir un mix mal diseñado.

🔹 ¿Cada cuánto debo calibrar mi equipo de producción?

La recomendación es realizar revisiones semanales de vibradores, presión y ciclo de compactación, y calibraciones técnicas completas cada 3–6 meses. Esto reduce paradas imprevistas, fallos estructurales y mejora el rendimiento global de la planta.

🔹 ¿Cómo saber si mis moldes están desgastados?

Síntomas claros:

Bordes irregulares o sin aristas vivas.

Variaciones dimensionales entre bloques del mismo lote.

Pérdida de compactación uniforme.

👉 En CBM Experts te ayudamos a evaluar desgaste y planificar reemplazo parcial (inserts) para ahorrar costes.

🔹 ¿Vale la pena instalar sensores de humedad en plantas de bloques?

Sí. Aunque es más habitual en plantas de hormigón, los sensores de humedad aplicados en áridos y mezcladoras de bloques mejoran notablemente la consistencia de la mezcla seca y permiten reducir el uso de cemento hasta en un 5–7 % anual, generando un ROI en menos de 6 meses.

🔹 ¿Qué diferencia a un bloque de calidad del resto?

Cumple con normativas (EN/ASTM/UNE)

Tiene resistencia estructural garantizada

Presenta acabados estéticos sin rebabas

Es uniforme lote tras lote

Tiene baja absorción y buen comportamiento térmico/acústico

🔹 ¿Puedo automatizar el control de calidad?

Sí. CBM Experts integra sistemas de visión artificial, sensores y SCADAs que permiten detectar fallos, registrar datos por lote y tomar decisiones preventivas. Así, se pasa de un control reactivo a uno predictivo.