Cómo modernizar una planta de bloques de hormigón

Guía técnica para directores de fábrica

Modernizar planta de bloques de hormigón no es solo comprar equipos nuevos. Es un proyecto industrial que alinea capacidad, calidad, seguridad y caja.

En este artículo tendrás una hoja de ruta pragmática para directores de fábrica y responsables de operaciones que buscan optimizar la producción de bloques de hormigón con riesgo controlado y retorno medible.

Índice de contenidos

Guía técnica para directos de fábrica

Modernizar planta de bloques de hormigón: pasos clave

Secuencia de intervención por cuello de botella

Diagnóstico inicial y KPIs para optimizar la producción de bloques de hormigón

Consumo específico kWh/pallet y agua

Tiempos de cambio de molde y microparadas

Auditoría de la planta de hormigón

Mezclado/dosificación y control de humedad

Curado, paletizado y flujo interno

Seguridad y control (PLC/SCADA)

Palancas técnicas de modernización

Retrofit de vibroprensas y cambio rápido

Paletizado robotizado y manutención

Automatizar planta de bloques: del paletizado al flujo interno

Digitalización y control en tiempo real en la producción de bloques de hormigón

Eficiencia energética y sostenibilidad en planta hormigón

Recuperación de calor en curado

Proyecto planta de hormigón: fases, plazos y riesgos

Alcance y selección de proveedores

Plan de obra y faseado sin parar producción

Palancas de ROI: capacidad, merma, energía, personal

Errores comunes y cómo evitarlos

Curado/logística subdimensionados

Preguntas frecuentes (FAQs): cómo modernizar planta de bloques de hormigón

¿Compatibilidad entre equipos nuevos y marcas existentes?

¿Requisitos de obra civil para cámaras de curado y robots?

¿Modelos de financiación y buy-back de equipos usados?

¿Cómo estimar capacidad por turno antes del proyecto?

Modernizar planta de bloques de hormigón: pasos clave

Para modernizar planta de bloques de hormigón no empezarás por “lo último”, sino por lo que más limita el flujo: diagnosticar con datos, atacar el cuello de botella y asegurar una rampa sin sobresaltos.

Priorizarás lo que libera más capacidad y reduce scrap primero, dejarás lo cosmético para después y medirás cada paso para optimizar la producción de bloques de hormigón con el menor riesgo de parada. Aquí tienes la hoja de ruta.

Secuencia de intervención por cuello de botella

Empieza donde más duele. Identifica el cuello de botella actual y define el orden de mejoras con su acción técnica, responsable, ventana de parada, impacto esperado en OEE y dependencias entre procesos.

En CBM Experts hemos comprobado que normalmente el bloqueo aparece en vibroprensa/moldes, curado o paletizado. Cierra el ciclo con verificación post-implementación: OEE antes/después, scrap, horas útiles y seguridad.

Metas trimestrales y riesgos

Fija objetivos SMART (específicos, medibles, alcanzables, relevantes y acotados en el tiempo) por trimestre:

OEE de planta, scrap de producto.

kWh/pallet.

Tiempo de cambio de molde.

Microparadas.

Asigna hitos de ingeniería y aprovisionamiento, y documente riesgos con su mitigación: repuestos críticos en stock, planes de contingencia para paradas no planificadas y protocolos de seguridad. Revisa mensualmente desviaciones y ajuste el plan.

Diagnóstico inicial y KPIs para optimizar la producción de bloques de hormigón

Si quieres optimizar la producción de bloques de hormigón, necesitas una línea base real: OEE por línea, scrap por familia, kWh/pallet, tiempos de cambio de molde y microparadas. Hoy dibujas el mapa de tu planta con números, no con intuición. Desde aquí decidirás qué tocar primero y cuánto ganarás con cada mejora.

OEE, scrap, MTBF/MTTR

Define el OEE de cada línea y el OEE agregado de planta. Registra scrap por familia de bloque y por turno. Mida MTBF (tiempo medio entre fallos) y MTTR (tiempo medio de reparación) en vibroprensa, mezclado y paletizado. Establezca valores objetivo realistas por trimestre y vincula incentivos a su consecución. Sin línea base no hay mejora sostenible.

Consumo específico kWh/pallet y agua

Define el OEE de cada línea y el OEE agregado de planta. Registra scrap por familia de bloque y por turno. Mida MTBF (tiempo medio entre fallos) y MTTR (tiempo medio de reparación) en vibroprensa, mezclado y paletizado.

Establezca valores objetivo realistas por trimestre y vincula incentivos a su consecución. Sin línea base no hay mejora sostenible.

Tiempos de cambio de molde y microparadas

Debes calcular el kWh/pallet por centro de coste: mezclado, vibración, curado y manutención. Identifica variaciones por receta y clima. Registra consumos de agua y recirculación. El objetivo es estabilizar la mezcla y el curado para reducir energía por unidad sin sacrificar resistencia ni acabado superficial.

Auditoría de la planta de hormigón

Auditar tu planta de hormigón es fijar la línea base y ordenar prioridades. Revisa mezclado y dosificación (sensores de humedad y receta real), vibroprensa y moldes (holguras, paralelismo, tiempos de cambio), curado y paletizado (uniformidad y daños) y flujo interno (buffers y recorridos).

Mezclado/dosificación y control de humedad

Evalúa homogeneidad y reproducibilidad. Revisa diseño de mezcladoras, desgaste y sensores de humedad en tiempo real según Hydronix 2024: métodos de control de humedad en amasado. Comprueba granulometría y dosificación de aditivos. Una mezcla estable reduce scrap, mejora bordes y acorta el curado efectivo.

Vibroprensa y moldes

Inspecciona estado mecánico, vibración y lubricación. Analiza holguras, paralelismo y planitud.

Revisa moldes:

Materiales

Tratamientos

Desgaste en zonas críticas.

Debes documentar ciclos por molde, rechazo por arañazos y desviación dimensional, planificar cambio rápido y stock mínimo de cavidades clave.

¿Sabes lo que son los moldes Kobra para bloques y adoquines? Consulta nuestra guía completa.

Curado, paletizado y flujo interno

Audita cámaras de curado: control termo-higrométrico, uniformidad entre pilas y perfiles por producto. En paletizado, verifica integridad de aristas y estabilidad de pila. Analiza flujo interno, buffers y cruces de trayectorias. Objetivo: flujo tenso sin esperas, con automatización suficiente para sostener el ritmo de la línea.

Seguridad y control (PLC/SCADA)

Compruebe resguardos, paros de emergencia y procedimientos LOTO. Revisa arquitectura de PLC y cobertura de SCADA/MES: variables críticas, alarmas, históricos y trazabilidad por lote. Asegura cumplimiento normativo y formación efectiva por rol.

Palancas técnicas de modernización

Estas son las palancas que mueven el resultado. Retrofit de vibroprensas y cambio rápido, perfiles y cámaras de curado, paletizado robotizado y manutención, automatización del flujo y control de mezcla. Para cada solución define alcance, compatibilidad, ventana de parada y recursos.

Retrofit de vibroprensas y cambio rápido

Actualiza sistemas de vibración, control y accionamientos. Integra recetas estandarizadas y cambio rápido de moldes con utillaje dedicado. Esto aumenta repetibilidad, baja tiempos muertos y mejora el acabado. Verifica compatibilidad con moldes existentes y planifique la ventana de parada.

Cámaras de curado y perfiles

Optimiza perfiles de curado por familia de producto y guía el diseño con CMHA 2024: detalles de diseño y construcción para CMU para asegurar estanqueidad, distribución de aire y control termo-higrométrico. Mejora la recuperación de calor. La uniformidad de curado reduce variabilidad, eleva resistencias iniciales y libera capacidad al requerir menos horas en cámara.

Paletizado robotizado y manutención

Incorpora robots con visión artificial, pinzas adecuadas y patrones de apilado que minimicen daños. Adapta la manutención con transportadores, mesas de acumulación y desviadores. Resultado: menos roturas, mejor ergonomía y mayor estabilidad de pila para expedición.

Automatizar planta de bloques: del paletizado al flujo interno

Define el alcance: desde paletizado/enfardado hasta buffers, lanzaderas y AGVs si procede. Lista equipos y sensores, integración PLC/SCADA y compatibilidad multimarcas.

Valida layout y zonas robot con seguridad funcional. Planifica ventanas de parada y calcula impacto en OEE, daños y kWh/pallet. Objetivo: automatizar planta de bloques con ROI claro.

Digitalización y control en tiempo real en la producción de bloques de hormigón

Digitalizar tu planta convierte datos en decisiones. Pasa de control local a fábrica conectada con PLC+SCADA/MES: KPIs en tiempo real (OEE, scrap, kWh/pallet), trazabilidad por lote y alertas útiles en la producción de bloques de hormigón.

SCADA/MES y OEE en vivo

Basa la arquitectura MES/SCADA en ISA-95 (International Society of Automation), publica KPIs en vivo por línea:

OEE.

Ritmo vs objetivo.

Scrap por causa.

Alarmas.

Activa trazabilidad por lote del árido al palet. Configura alertas útiles (no intrusivas) y cuadros de mando para producción, mantenimiento y calidad. El objetivo es cerrar el bucle: dato → decisión → estándar.

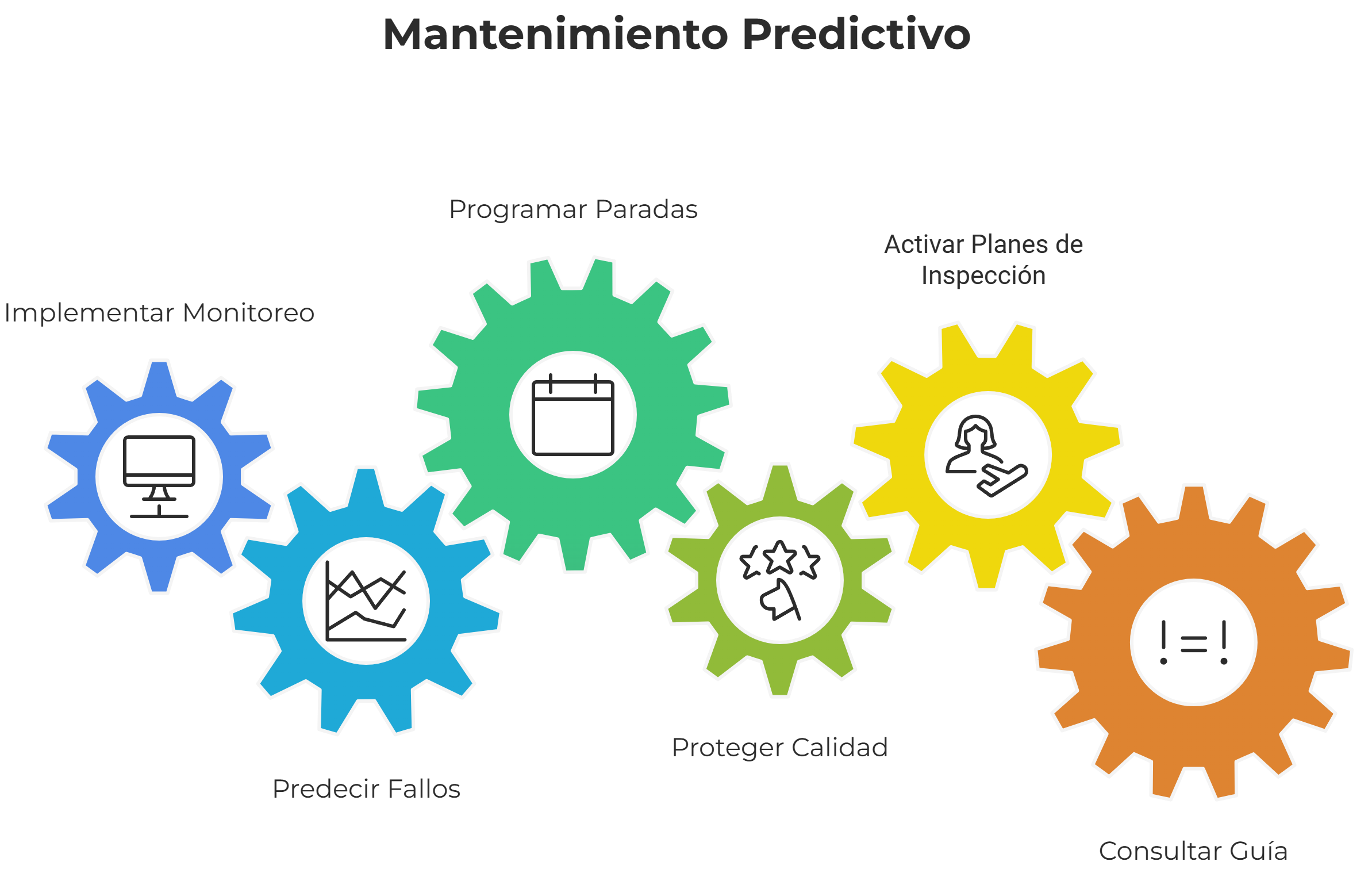

Mantenimiento predictivo

Implementa monitoreo de vibraciones, temperatura y horas efectivas en rodamientos, reductores y vibradores. Predice fallos, programa paradas cortas y protege la calidad de pieza. Un predictivo básico con umbrales y reglas ya reduce MTTR y eleva MTBF.

Activa planes de inspección por horas y condición; consulta esta guía de mantenimiento de maquinaria bloquera para estandarizar rutinas y repuestos.

Eficiencia energética y sostenibilidad en planta hormigón

Instala variadores y motores eficientes en vibración, ventilación y bombeo. Ajusta perfiles de velocidad al ciclo real. Esto recorta picos de demanda y consumo en vacío, y mejora el control del proceso.

Variadores y motores IE3/IE4

Instala variadores y motores eficientes en vibración, ventilación y bombeo conforme al Reglamento (UE) 2019/1781 sobre motores y variadores IE3/IE4. Ajusta perfiles de velocidad al ciclo real. Recorta picos de demanda y consumo en vacío y mejora el control del proceso.

Recuperación de calor en curado

Recupera calor de hornos/cámaras y redistribúyalo con ventilación dirigida. Ajusta setpoints por receta y clima. Menor energía por palet y mejor estabilidad dimensional, con menos fisuras y variación de color.

Reciclaje de agua y finos

Cierra circuitos de agua de proceso, controla sólidos y reutiliza en pasos no críticos. Reduce consumo, vertidos y costes de tratamiento. Incorporar medición y alarmas evita desviaciones que afecten acabado.

Proyecto planta de hormigón: fases, plazos y riesgos

Planifica el proyecto planta de hormigón de atrás adelante: alcance, cronograma faseado por módulos, ventanas de parada y layout temporal. Asegura inventario de seguridad, repuestos críticos y SLA; bloquea seguridad (LOTO), permisos y FAT/SAT con hitos go/no-go. Mapea riesgos (lead times, obra civil, clima) con contingencias para ejecutar sin parar la producción.

Alcance y selección de proveedores

Define el alcance técnico y funcional. Compara llave en mano contra integración parcial por módulos. Evalúa referencias, SAT, repuestos y compromiso de interoperabilidad. Exija FAT/SAT y formación por rol.

Te recomendamos consultar nuestra guía sobre cómo elegir maquinaria para bloques de hormigón.

Plan de obra y faseado sin parar producción

Programa ventanas de parada y rutas alternativas de flujo. Prepara acopios, protecciones y seguridad de obra. Es recomendable mantener el inventario de seguridad de producto terminado y documentar contingencias para clima, transporte y lead-times.

Puesta en marcha y rampa

Ajusta recetas, verifique dimensiones y refuerzos. Planifica rampa de producción por semana, con metas de scrap y OEE. Asegura garantía de rendimiento y soporte de SAT con tiempos de respuesta definidos.

Costes, ROI y financiación

Modela retorno y caja con tres escenarios (conservador/base/ambicioso). Cuantifica OEE, scrap, kWh/pallet y horas; calcula payback, TCO y sensibilidad. Define CAPEX/OPEX y vehículo (leasing, renting, buy-back) según flujo de caja, y ata el contrato a KPIs y SLA de SAT/repuestos para blindar el ROI.

Palancas de ROI: capacidad, merma, energía, personal

Cuantifica retorno por aumento de capacidad útil, reducción de merma y reprocesos, ahorro de energía y horas de personal por automatización. Incluye calidad percibida (devoluciones) y seguridad (accidentes evitados).

Escenarios y payback

Modela tres casos:

Conservador.

Base.

Ambicioso.

Varía OEE, scrap y consumo energético. Calcula payback y sensibilidad a retrasos de obra y precios de insumos. Documenta supuestos y plan de mitigación.

Leasing, renting y buy-back

Define cada modelo y cuándo usarlo. Compara plazos, cuotas, TIN/TAE, opción de compra y valor residual. Indica qué cubre el mantenimiento, garantías, impacto fiscal y de caja, TCO, requisitos y documentación. Añade riesgos contractuales: penalizaciones, SLA de repuestos y condiciones de recompra.

Errores comunes y cómo evitarlos

Modela retorno y caja con tres escenarios (conservador/base/ambicioso) y palancas claras: OEE, scrap, kWh/pallet y horas de personal. Calcula payback, TCO y sensibilidad a retrasos/energía.

Define mezcla CAPEX/OPEX y la financiación adecuada (leasing, renting, buy-back) según flujo de caja y garantías. Ata el contrato a KPIs de rendimiento y SLA de repuestos/SAT para proteger el ROI del proyecto.

Curado/logística subdimensionados

No basta con aumentar la vibroprensa si curado y flujo interno no acompañan. Calcula capacidad efectiva vs nominal y amplía cámaras y buffers antes de saturar. Revisa perfiles de curado, tiempos de ciclo y rutas de palets.

Digital sin adopción

Digitalizar sin disciplina genera ruido. Limpie datos maestros, define estándares de captura y entrene a los equipos. Un SCADA/MES vale lo que los hábitos que lo alimentan.

Moldes y SMED ignorados

Minutos perdidos en cambios de molde se convierten en horas de capacidad al mes. Estandariza utillaje, alturas y referencias; prepare chequeos previos y posterior verificación dimensional. Planifica reacondicionamiento y vida útil por molde.

Preguntas frecuentes (FAQs): cómo modernizar planta de bloques de hormigón

¿Compatibilidad entre equipos nuevos y marcas existentes?

Revisa interfaces mecánicas y eléctricas, protocolos de control y puntos de seguridad. Exige documentación de interoperabilidad, pruebas FAT/SAT y plan de riesgos. Esto evita sorpresas de integración y paradas largas.

¿Requisitos de obra civil para cámaras de curado y robots?

Verifica cargas, anclajes, alturas libres, pasos de servicios y ventilación. Delimita zonas de seguridad y rutas de evacuación. Coordina cimentaciones y cableado antes del suministro para no extender plazos.

¿Modelos de financiación y buy-back de equipos usados?

Valora leasing, renting y recompra. Compara impacto fiscal y de caja, garantías, valor residual y TCO. Pide escenarios con y sin mantenimiento incluido y detalle de penalizaciones.

¿Cómo estimar capacidad por turno antes del proyecto?

Usa una regla rápida: pallets/turno = (60/ciclo) × tiempo efectivo × OEE esperado − pérdidas por cambios. Ajusta por curado y logística interna. Úsala para priorizar inversiones.

¿Cómo fijar un SLA de repuestos y SAT con el proveedor?

Define KPIs de respuesta y resolución, catálogo de piezas críticas, plazos de moldes y reporting mensual. Incluye escalado y penalizaciones moderadas que protejan la operación sin romper la relación.

Conclusión y checklist accionable

Modernizar planta de bloques de hormigón exige diagnosticar con datos, priorizar por cuello de botella y ejecutar con faseado fino. Combina palancas técnicas, digitalización útil y eficiencia energética en plantas de hormigón con un plan financiero claro. Empieza pequeño, mida resultados y escale.

Checklist de arranque:

KPIs base: OEE por línea, scrap por familia, kWh/pallet, agua.

Alcance técnico y cronograma con ventanas de parada.

Auditoría de mezclado, vibroprensa/moldes, curado y paletizado.

Plan de automatizar planta de bloques por módulos y compatibilidad.

SCADA/MES con tableros por rol y estándares de captura.

Paquete de seguridad: resguardos, LOTO y formación por puesto.

Modelo financiero: escenarios, payback y leasing/renting/buy-back.

Proyecto planta de hormigón: FAT/SAT, repuestos críticos y SLA de SAT.

Si quieres priorizar inversiones con máximo impacto y mínima parada:

👉 Rellena nuestro formulario para una evaluación técnica inicial y recomendaciones de modernización.

👉 Solicita presupuesto y un plan faseado de CBM para optimizar tu producción sin parar la planta. KPIs