SMED en cambio de moldes: reduce paradas y mejora OEE

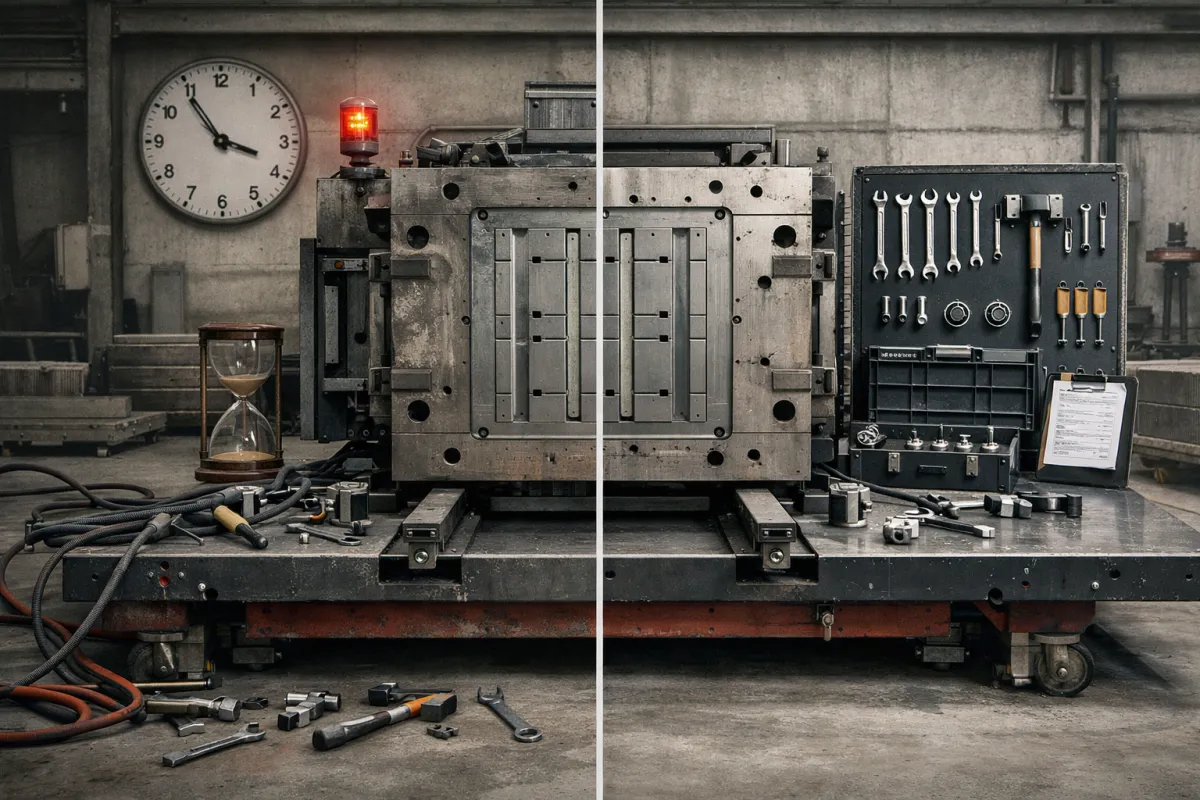

Hay un momento muy reconocible en cualquier planta: la línea se para, el reloj empieza a correr y, de repente, el “cambio de moldes” se convierte en el cuello de botella que manda sobre producción, mantenimiento y calidad. La buena noticia es que SMED en cambio de moldes no es un eslogan Lean: es una forma muy práctica de reducir tiempos de preparación, recuperar disponibilidad y convertir el cambio en un proceso repetible, medible y seguro.

Índice de contenido

Por qué el cambio de moldes te roba capacidad

Qué es SMED y qué significa “single-digit” en la práctica

Antes de correr: define alcance, seguridad y la “primera pieza buena”

Metodología SMED paso a paso aplicada al cambio de moldes

Captura del estado actual (sin maquillaje)

Separa interno vs. externo (la palanca nº1)

Convierte interno en externo (la palanca nº2)

Simplifica y acelera lo que queda interno (utillaje + estándar)

Estandariza para sostener (si no, vuelve el “cada uno lo hace a su manera”)

Estandarización de procesos industriales: tu “estándar de cambio” que aguanta turnos y personas

Utillaje dedicado: el multiplicador silencioso del SMED en cambio de moldes

Carro de cambio + shadow board (que el cambio se mueva contigo)

Fijación rápida y referencias “a prueba de turnos”

Conexiones rápidas y preajustes

Checklist cambio de moldes: plantilla práctica en 3 momentos

Checklist previa (externa, antes de parar)

Checklist durante el cambio (interno, máquina parada)

Checklist de arranque y liberación (calidad + estabilidad)

OEE: por qué el cambio pega directo en disponibilidad

KPIs mínimos de un SMED serio (sin volverte loco)

Ejemplo sencillo de ROI (para tomar decisiones, no para decorar slides)

Errores típicos al implementar SMED en cambio de moldes (y cómo evitarlos)

Cuando SMED no basta: señales de que necesitas rediseño o inversión

¿SMED es sólo para automoción o también aplica a vibroprensas y moldes de hormigón?

¿Cuál es el mejor “tiempo objetivo” de cambio de molde?

¿Qué vale más: bajar minutos o bajar scrap de arranque?

¿Cuántas personas deben participar en el cambio?

¿Cómo evito que el SMED se “pierda” con el tiempo?

¿Qué debo estandarizar primero: proceso o utillaje?

De cambio de molde a “pit stop industrial”: tu siguiente paso

Por qué el cambio de moldes te roba capacidad

El cambio de molde no sólo es “tiempo parado”. Es también el arranque imperfecto (primeras piezas dudosas), microajustes, esperas de grúa, búsqueda de herramientas, dudas de versión del utillaje y llamadas cruzadas. Y eso impacta directo en dos cosas que sí le importan a dirección:

Capacidad real (horas productivas recuperadas).

Coste por unidad (menos scrap y menos urgencias).

En plantas de bloques/adoquines o prefabricado, donde convives con familias de producto, alturas, texturas y campañas, el cambio de molde suele ser el impuesto invisible que pagas por flexibilidad. En CBM lo vemos mucho cuando se trabaja en “modo bombero” y no con estándar.

Qué es SMED y qué significa “single-digit” en la práctica

SMED (Single-Minute Exchange of Die) es una metodología para cambiar de referencia en el menor tiempo posible separando lo que sólo puede hacerse con máquina parada (interno) de lo que puede prepararse con máquina funcionando (externo), y luego convertir interno en externo y simplificar lo restante. Además, el objetivo “single digit” se refiere a bajar el cambio a menos de 10 minutos como referencia, no como dogma.

Esa idea, aplicada al cambio de moldes, se traduce en una pregunta incómoda (y poderosa):

“¿Qué parte del cambio estoy haciendo tarde… sólo por costumbre?”

Antes de correr: define alcance, seguridad y la “primera pieza buena”

Antes de optimizar, necesitas reglas del juego claras. Si no, compararás peras con manzanas y cualquier mejora se discutirá en lugar de sostenerse.

Define el inicio y fin del cambio:

Inicio típico: última pieza OK del lote anterior / parada planificada.

Fin recomendado: primera pieza OK estable (no “cuando ya está montado”).

Esto evita “mejoras falsas” que sólo desplazan el problema al arranque.

Seguridad: el cambio rápido no es el cambio temerario:

Cualquier intervención con energía peligrosa (eléctrica, hidráulica, neumática, mecánica, gravedad) exige control y procedimiento. El estándar de lockout/tagout de OSHA deja claro que el objetivo es evitar energización inesperada o liberación de energía almacenada durante mantenimiento/servicio.

Traducción a planta: si tu SMED “gana minutos” saltándose pasos críticos, estás comprando riesgo.

Define roles y responsabilidades:

Operación, mantenimiento, calidad y logística deben saber qué hacen, cuándo y con qué señal se pasan el testigo. Un SMED sin roles se convierte en “todos ayudan”, que suena bien… hasta que nadie es dueño.

Metodología SMED paso a paso aplicada al cambio de moldes

Aquí es donde SMED se vuelve accionable. No empieza comprando nada: empieza mirando el cambio con ojos de proceso.

Captura del estado actual (sin maquillaje)

Graba el cambio (vídeo), cronometra actividades y anota esperas. El objetivo no es culpar; es ver: búsqueda de herramientas, idas y vueltas, ajustes repetidos, dudas de versión, esperas de puente grúa, limpieza improvisada.

Consejo práctico: divide el cambio en bloques (seguridad/aislamiento, desmontaje, traslado, montaje, conexiones, ajustes, validación).

Separa interno vs. externo (la palanca nº1)

Haz dos listas:

Interno: lo que exige máquina parada (p. ej., retirada/colocación física del molde).

Externo: lo que puedes dejar listo antes (herramientas, repuestos, preset, limpieza, verificación de referencias, preparación de periféricos).

En este punto suelen aparecer “externos disfrazados de internos”: traer útiles, buscar tornillería, preparar calzos, confirmar receta, localizar el inserto correcto.

Convierte interno en externo (la palanca nº2)

Ejemplos típicos (muy aplicables a cambio de moldes):

Preset fuera de línea: alturas, topes, referencias, elementos consumibles.

Kitting: un kit cerrado por formato (tornillería, conectores, juntas, calzos, herramienta especial).

Preposicionamiento: molde listo en carro, con orientación correcta, punto de izado verificado y ruta despejada.

Documentación visual (foto del montaje correcto + versión vigente).

Simplifica y acelera lo que queda interno (utillaje + estándar)

Aquí entran las mejoras de diseño del proceso: menos tornillos, fijaciones rápidas, guías de centrado, conectores rápidos, operaciones en paralelo, eliminación de ajustes repetidos.

Estandariza para sostener (si no, vuelve el “cada uno lo hace a su manera”)

SMED “funciona” cuando el nuevo método queda convertido en:

Estándar de trabajo (secuencia).

Estándar de materiales (qué kit).

Estándar de calidad (qué comprobar).

Estándar de medición (qué KPI manda).

Estandarización de procesos industriales: tu “estándar de cambio” que aguanta turnos y personas

La estandarización de procesos industriales no es burocracia: es lo que evita que tu mejor cambio dependa del “operario A”. Un estándar de cambio de moldes sólido suele incluir:

Secuencia única (con pasos numerados, no párrafos).

Tiempo objetivo por bloque (no sólo tiempo total).

Puntos críticos (par de apriete, referencias, conexiones, limpieza de superficies de apoyo).

Criterio de liberación (primera pieza OK + tolerancias).

Reglas de escalado (cuándo parar y pedir ayuda).

Si estás en un proyecto de mejora más amplio, es útil conectar este estándar con tu hoja de ruta de planta: en la guía técnica para directores de fábrica sobre modernización se insiste en medir OEE, scrap y tiempos de cambio de molde como KPI base para priorizar inversiones.

Utillaje dedicado: el multiplicador silencioso del SMED en cambio de moldes

SMED no siempre exige CAPEX, pero sí exige método. Y cuando necesitas hardware, el retorno suele venir de “cosas pequeñas” que eliminan ajustes y esperas.

Carro de cambio + shadow board (que el cambio se mueva contigo)

Un carro dedicado por línea (o por familia) con:

Llaves y útiles específicos.

Dinamométrica.

Consumibles (limpieza, lubricación, juntas).

Galgas y referencias.

Checklist plastificado.

Repuesto crítico “de arranque”.

Esto evita el desperdicio más común: caminar/buscar.

Fijación rápida y referencias “a prueba de turnos”

Topes mecánicos repetibles.

Pasadores de centrado.

Sistemas de apriete rápido donde aplique.

Marcas visuales de posición.

Conexiones rápidas y preajustes

Hidráulica/neumática con identificación clara, conectores estandarizados y puntos de conexión accesibles. Cada minuto que te ahorras aquí vale doble porque evita fallos y retrabajos.

Si tu planta está evolucionando en automatización y periféricos, conviene pensar el cambio como “ecosistema”: desde la celda principal hasta periféricos y logística.

En CBM solemos revisar también el encaje con periféricos de planta (final de línea, bandejas, etc.) para que la mejora no se quede sólo en la máquina.

Checklist cambio de moldes: plantilla práctica en 3 momentos

Un buen checklist cambio de moldes no es una lista infinita: es un guion corto que evita errores caros. Te propongo uno en tres capas.

Checklist previa (externa, antes de parar)

Empieza con contexto: esta parte es la que más “barato” te sale mejorar, porque se hace sin parar la línea.

Molde correcto verificado (código, versión, familia).

Kit de cambio completo (tornillería, calzos, juntas, útiles especiales).

Superficies limpias y revisadas (sin hormigón adherido / desgaste evidente).

Elementos de izado verificados (puntos, eslingas, capacidad).

Ruta despejada + carro preparado en posición.

Parámetros/receta listos (documento vigente).

Calidad alineada: criterio de primera pieza OK.

Checklist durante el cambio (interno, máquina parada)

Aquí el foco es seguridad y repetibilidad:

Aislamiento/seguridad ejecutado según procedimiento.

Retirada del molde anterior sin daños (puntos críticos protegidos).

Limpieza rápida de superficies de apoyo y referencias.

Montaje del nuevo molde con secuencia estándar.

Conexiones (hidráulica/neumática) correctas y verificadas.

Par de apriete aplicado en puntos críticos.

Referencias/centrado confirmados.

Checklist de arranque y liberación (calidad + estabilidad)

Este bloque es el que más se “olvida” y luego vuelve como scrap:

Arranque controlado (sin prisas).

Primera pieza: inspección dimensional y visual según estándar.

Ajustes permitidos (máximo X, documentados).

Registro de tiempo total + incidencias (causas de pérdida).

Liberación formal: “OK para producción estable”.

Para reforzar el enfoque preventivo (que SMED necesita), te puede ayudar integrar hábitos del mantenimiento preventivo en maquinaria de hormigón, especialmente en limpieza, lubricación y revisión de moldes.

Métricas para dirección: mejora del OEE mediante SMED y ROI de la reducción de tiempos de preparación

Si quieres que SMED sobreviva, necesita tablero. Y el tablero debe hablar el idioma de negocio.

OEE: por qué el cambio pega directo en disponibilidad

El OEE se apoya en disponibilidad, rendimiento y calidad; y se calcula como producto de esos componentes.

El cambio de moldes impacta en disponibilidad (tiempo planificado que la máquina no produce) y, si el arranque es sucio, también en calidad (scrap de puesta a punto).

KPIs mínimos de un SMED serio (sin volverte loco)

Tiempo total de cambio (hasta primera pieza OK).

Tiempo interno vs. externo (y % de externalización).

Variabilidad (mejor 18±2 min que “a veces 10, a veces 40”).

Scrap de arranque (piezas/tiempo).

Microparadas post-cambio (primeras 2 horas).

Causas de pérdida (top 3 por Pareto).

Si quieres alinear definiciones y evitar discusiones (“¿esto cuenta o no cuenta?”), es útil apoyarse en marcos de KPI reconocidos: ISO 22400 define KPIs para gestión de operaciones de fabricación con fórmulas y características, precisamente para que los indicadores sean comparables y gobernables.

Ejemplo sencillo de ROI (para tomar decisiones, no para decorar slides)

Imagina (ejemplo) que haces 5 cambios/día y cada cambio baja de 45 min a 20 min:

Minutos recuperados/día: (45–20) × 5 = 125 min/día

Si produces 2 pallets cada 10 min, recuperas 25 pallets/día (aprox.).

Multiplica por margen unitario o por coste de hora parada: ahí tienes el ROI base.

Luego ajusta por: scrap de arranque reducido, menos urgencias, menos horas extra, menos presión en el turno.

Y si el cuello está en final de línea, liberar capacidad con SMED puede hacer que un proyecto de automatización (p. ej., paletizado) “entre” sin saturar el sistema.

De hecho, en la guía de paletizado automático con ROI comprobable se insiste en dimensionar buffers y estabilizar flujo para que la mejora sea medible y con retorno verificable.

Errores típicos al implementar SMED en cambio de moldes (y cómo evitarlos)

Medir sólo “montaje” y no “primera pieza OK” → mejoras falsas.

No separar interno/externo → todo se intenta acelerar a la fuerza.

No tener kitting → el cambio depende de memoria y suerte.

Utillaje sin estándar → compras “cosas” y no cambia el hábito.

No gobernar versiones (moldes/inserciones/recetas) → ajustes eternos.

No cerrar el bucle con datos → el cambio vuelve a degradarse.

Cuando SMED no basta: señales de que necesitas rediseño o inversión

Hay casos en los que el límite no es el método, sino la física:

Moldes muy pesados con maniobras complejas.

Interfaces poco accesibles.

Demasiados puntos de fijación.

Necesidad de ajustes finos inevitables por diseño.

Falta de repetibilidad mecánica.

Ahí SMED te dirá dónde duele… y normalmente la solución combina utillaje dedicado, rediseño de interfaz y, a veces, modernización del equipo.

Si estás en esa fase, tiene sentido abordarlo dentro de un plan completo de capacidad, calidad y seguridad, como hacemos en nuestros servicios para la industria del hormigón cuando el objetivo es retorno medible y riesgo controlado.

FAQs que te ahorran reuniones

¿SMED es sólo para automoción o también aplica a vibroprensas y moldes de hormigón?

Aplica perfectamente. El “die” original era un troquel, pero el principio es universal: separar interno/externo, convertir, simplificar y estandarizar.

¿Cuál es el mejor “tiempo objetivo” de cambio de molde?

El que te permita cumplir demanda con estabilidad. “Menos de 10 minutos” es una referencia; primero busca repetibilidad y reducción de variabilidad.

¿Qué vale más: bajar minutos o bajar scrap de arranque?

Ambos, pero el scrap suele esconder más coste del que parece. Un cambio rápido que arranca mal te devuelve pérdidas en calidad y microparadas.

¿Cuántas personas deben participar en el cambio?

Depende del riesgo y del diseño. SMED no significa “más manos”, significa “mejor coreografía”: roles claros, operaciones en paralelo donde sea seguro y estándar estable.

¿Cómo evito que el SMED se “pierda” con el tiempo?

Auditoría ligera (semanal), medición visible, control de versiones y formación. Si no hay gobernanza, vuelve el “cada turno lo hace distinto”.

¿Qué debo estandarizar primero: proceso o utillaje?

Proceso. El utillaje sin estándar sólo acelera el caos.

De cambio de molde a “pit stop industrial”: tu siguiente paso

Si quieres que SMED en cambio de moldes te devuelva horas reales (y no sólo “sensación de mejora”), quédate con esta secuencia: mide bien → separa interno/externo → prepara con kitting → simplifica con utillaje dedicado → estandariza → gobierna con métricas. Eso es lo que convierte la reducción de tiempos de preparación en ROI sostenido y en mejora del OEE mediante SMED.

Si quieres hablar de tu caso concreto, te invitamos a contactarnos y empezar a construir un sistema de calidad que esté a la altura de tus bloques:

👉 Rellena nuestro formulario para una evaluación técnica inicial.

👉 Solicita presupuesto y un plan faseado de CBM Experts para optimizar tu final de línea sin parar la planta.